随着制造业向数字化、智能化转型加速,金属3D打印技术正从原型开发和小批量试制,迅速扩展到大规模生产应用领域。这一趋势在全球钛产业及高端制造业中尤为显著,推动了相关设备、材料和服务市场的快速增长。全球领先的数字化制造服务商Protolabs宣布购入GE Additive的大型金属3D打印机,这一举措不仅彰显了市场对大规模金属增材制造需求的激增,也预示着数字技术服务正迈向一个全新的阶段。

金属3D打印,特别是以钛合金为代表的高性能材料打印,长期以来在航空航天、医疗植入物和高端汽车制造等领域扮演着关键角色。传统上,其应用主要受限于构建体积、生产速度和成本。近年来随着技术进步和设备迭代,这些瓶颈正被逐一突破。更大尺寸的打印设备能够生产更完整的部件或大型组件,减少了后续组装的需要,提高了结构完整性和生产效率。这正是Protolabs此次投资的核心逻辑——通过引入GE的大尺寸金属3D打印系统,旨在为客户提供从设计到成品的一站式、大规模增材制造解决方案,满足日益增长的直接零件生产需求。

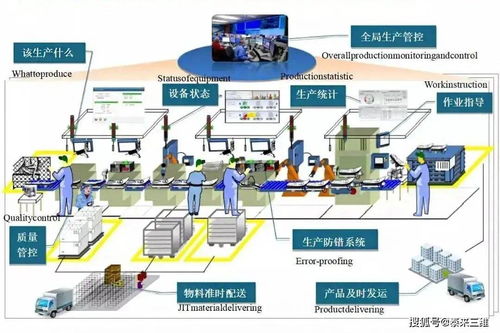

Protolabs作为按需制造和快速原型服务的领导者,其战略动向往往被视为行业的风向标。此次购入大尺寸设备,明确指向了服务升级:从主要服务于产品开发周期前期的原型制造,深化到覆盖直接数字化生产(DDP)的更广阔价值链。这意味着客户可以利用其平台,不仅快速验证设计,还能高效地进行中小批量乃至更大批量的终端部件生产。这种无缝衔接的设计-生产数字化流程,极大地压缩了产品上市时间,为复杂、轻量化、定制化的金属部件制造提供了前所未有的灵活性。

对于钛产业而言,这一趋势带来了双重机遇。一方面,钛粉作为金属3D打印的关键原材料,其需求随着生产应用的深入而持续增长,刺激了钛粉制备技术的进步和供应链的完善。另一方面,钛合金部件本身优异的强度重量比和生物相容性,使其成为增材制造理想的加工对象,大尺寸打印能力使得制造更大的钛合金航空航天结构件或医疗设备成为可能,进一步拓展了钛的应用边界。

金属3D打印生产应用的激增并非孤立事件,它是整个制造业数字化浪潮的一部分。随着像Protolabs这样的服务商不断整合先进设备、优化工艺流程并强化数字线程,制造即服务(MaaS)的模式将更加成熟。企业无需巨额资本投入自有设备,即可通过数字平台获取世界级的增材制造生产能力,这尤其有利于中小型创新企业。可以预见,以钛业为代表的高端材料领域,与数字技术服务的深度融合将持续深化,推动制造业向更加敏捷、高效和可持续的方向发展。