在工业4.0浪潮与智能制造加速推进的背景下,数字化工厂已成为制造业转型升级的关键方向。其中,三维扫描技术作为一项高精度的空间数据采集与重构技术,正以前所未有的深度和广度融入数字化工厂的各个环节,为设计、生产、检测与管理提供全生命周期的数字技术服务,成为连接物理世界与数字孪生世界的桥梁。

一、三维扫描技术:从物理实体到数字模型的精准映射

三维扫描技术通过激光、结构光或摄影测量等方式,快速、非接触地获取物体表面的海量三维点云数据,并重构出高精度、高分辨率的数字化三维模型。这种“实体数字化”能力,使得工厂中的设备、生产线、工装夹具乃至整个车间环境,都能被精确地转化为可计算、可分析、可仿真的数字资产,为数字化工厂奠定了坚实的数据基石。

二、在数字化工厂全生命周期的核心应用场景

1. 设计与工艺规划阶段:逆向工程与快速迭代

对于已有实物样件或旧设备改造,三维扫描可快速获取其精确外形与结构数据,通过逆向工程软件重构CAD模型,加速新产品设计或旧设备数字化升级。扫描获得的工厂现有布局点云,可用于在虚拟环境中进行产线规划、物流仿真与机器人离线编程,大幅降低规划风险与时间成本。

2. 生产制造与装配阶段:在线检测与精准匹配

在生产线上,三维扫描系统可用于关键零部件或总成的在线尺寸检测,实时比对扫描数据与设计模型(CAD),自动生成检测报告,实现质量控制的自动化与智能化。在复杂装配环节(如航空航天、汽车),通过扫描零部件并与数字模型匹配,可指导精准装配,验证容差,避免干涉。

3. 设备管理与维护阶段:数字化建档与变形分析

为工厂核心设备、管道系统、压力容器等建立高保真的三维数字档案,便于后续的维护、改造与培训。定期扫描可监测设备基础沉降、大型结构件变形、磨损情况,实现预测性维护,保障安全运行。

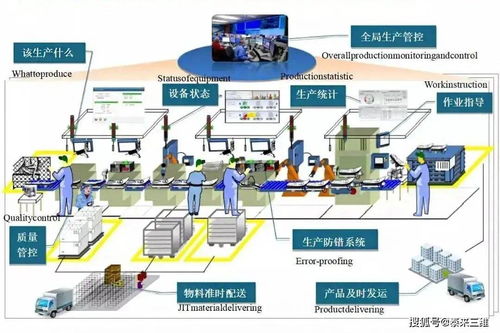

4. 工厂数字孪生构建:全景可视化与仿真优化

通过对整个工厂车间进行大规模三维扫描,可以构建与物理工厂1:1对应的、包含所有几何与空间关系的“静态”数字孪生底图。在此基础上,集成物联网实时数据(如设备状态、物料流动),形成动态可视、可模拟、可优化的完整数字孪生体,用于产能分析、能耗管理、人员调度等高级应用。

三、三维扫描技术带来的核心价值

- 精度与效率革命:替代传统手工测量,检测效率提升数倍至数十倍,且数据全面、客观。

- 数据驱动决策:为工厂运营提供前所未有的细致、准确的空间数据支撑,使管理决策从“经验驱动”转向“数据驱动”。

- 全流程数字化贯通:打通从产品设计、工艺规划、生产制造到运维服务的数字化链路,消除信息孤岛。

- 降低风险与成本:减少物理试错、停产检测时间,优化布局与物流,降低废品率与运营成本。

四、挑战与未来趋势

尽管前景广阔,但三维扫描技术在应用中也面临点云数据处理复杂、需要专业人才、与现有系统深度融合等挑战。随着扫描硬件趋向更轻便、快速、低成本,软件平台更加智能化(AI辅助特征识别、自动建模),以及与5G、云计算、AR/VR技术的深度融合,三维扫描将成为数字化工厂中像“传感器”一样普及的基础设施,推动制造业向更柔性、更智能、更高效的方向持续演进。

###

三维扫描技术已不再是单纯的测量工具,而是数字化工厂构建其核心“数字镜像”不可或缺的关键使能技术。它通过精准的数字复制与持续的虚实交互,赋能制造企业实现更精细的感知、更科学的规划、更智能的生产与更前瞻的运维,是制造业在数字化浪潮中提升核心竞争力、实现可持续发展的关键技术路径之一。